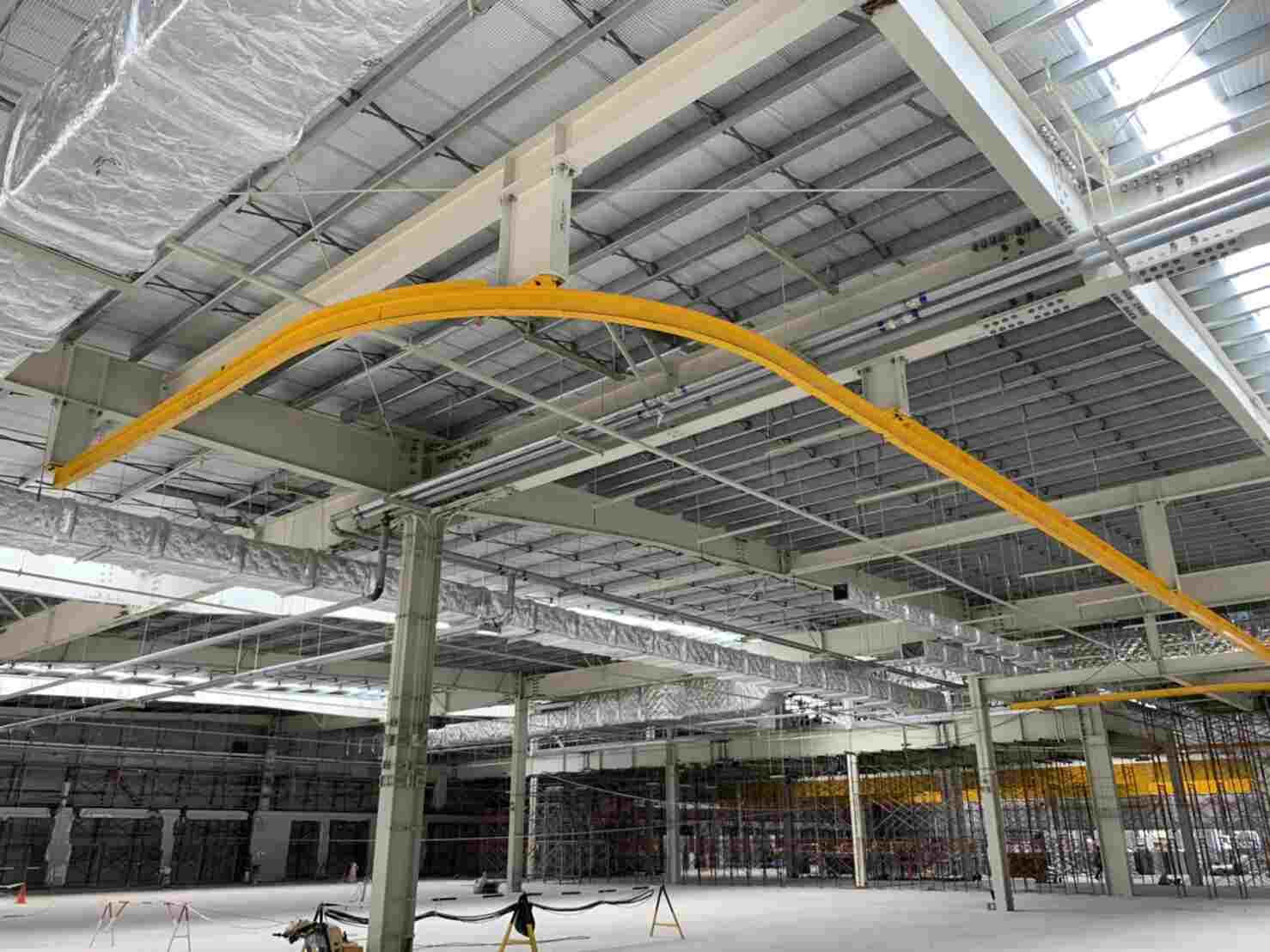

Trong kết cấu thép, liên kết bu lông là thành phần đóng vai trò vô cùng quan trọng. Công dụng của liên kết bu lông là ghép nối, lắp ráp và liên kết các chi tiết thành các hệ thống khối và khung giàn. Bu lông kẹp chặt các chi tiết với nhau theo nguyên lý ma sát giữa đai ốc (ê cu) và các vòng ren của bu lông. Cùng Pebsteel tìm hiểu rõ hơn về cấu tạo, phân loại và cách bố trí của bu lông liên kết qua bài viết sau!

Xem thêm: Tiêu Chuẩn Thiết Kế & Mẫu Nhà Xưởng Đẹp Bằng Khung Thép

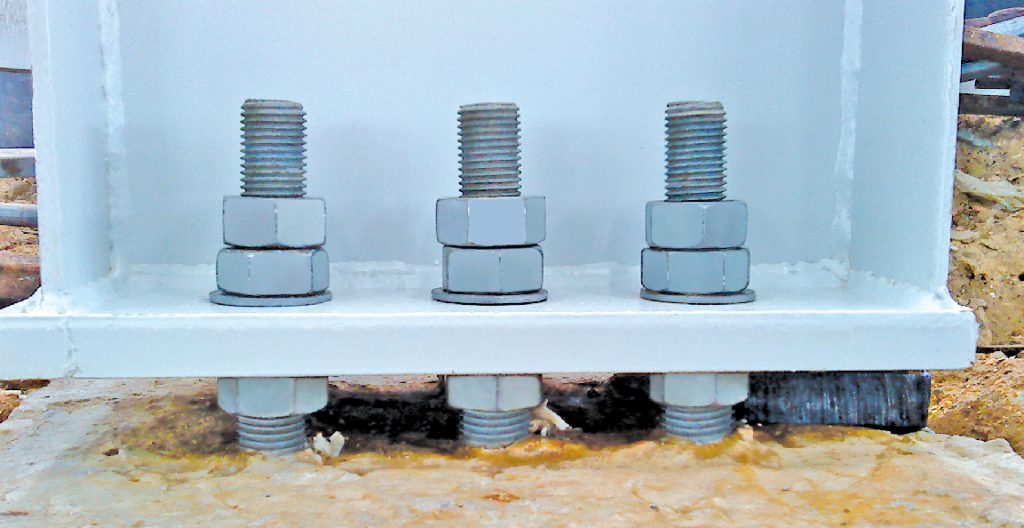

1. Cấu tạo bu lông trong kết cấu thép

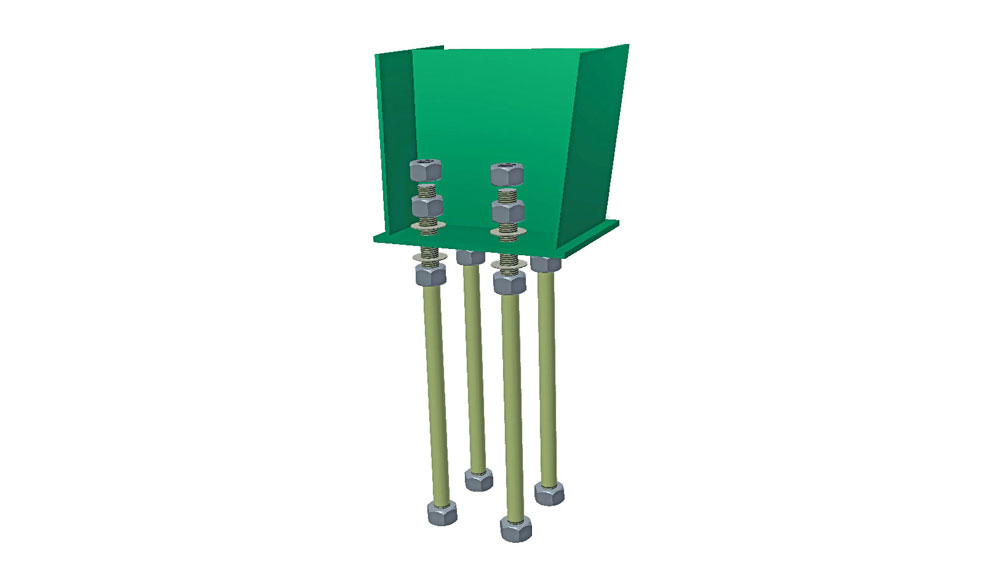

Bu lông trong kết cấu thép thường có 4 phần chính bao gồm: Thân bu lông, mũ bu lông, đai ốc và vòng đệm. Những thành phần này có nhiều kích thước khác nhau để phù hợp với đa dạng mục đích sử dụng trong quá trình xây dựng nhà xưởng, công trình khung thép.

2. Các loại bu lông trong kết cấu thép

2.1. Bu lông thô, bu lông thường

Loại bu lông này được làm từ thép Cacbon bằng phương pháp rèn, dập. Đường kính của thân bu lông thường được làm bé hơn đường kính lỗ trong khoảng 2÷3mm bởi độ chính xác không cao. Lỗ bu lông được tạo ra bằng cách đột hoặc khoan từng bản riêng rẽ. Nếu dùng phương pháp đột thì mặt lỗ sẽ không phẳng, phần thép xung quanh lỗ 2÷3 mm bị giòn do biến cứng nguội. Vì có độ chính xác thấp nên khi ghép tập bản thép thì các lỗ không thể khít nhau hoàn toàn, do đó bu lông không thể tiếp xúc sát vào thành lỗ.

Bu lông thô và bu lông thường có giá thành thấp, tốc độ sản xuất nhanh và dễ dàng đặt vào lỗ. Tuy vậy chất lượng của loại bu lông này không cao. Trong quá trình làm việc (chịu trượt) sẽ bị biến dạng khá nhiều. Chính vì thế, không nên sử dụng chúng khi thi công các công trình quan trọng. Chỉ nên dùng bu lông thông và bu lông thường khi định vị các cấu kiện trong khi lắp ghép hoặc khi chúng làm việc chịu kéo.

2.2. Bu lông tinh

Bu lông tinh là loại bu lông có chất liệu thép carbon, thép hợp kim thấp, được chế tạo bằng phương pháp tiện, có độ chính xác cao. Mọi phần của bu lông đều được yêu cầu phải gia công cơ khí. Có 2 loại bu lông tinh là loại lắp vào lỗ không có khe hở và loại thường lắp vào lỗ có khe hở. Trong đó, loại bu lông tinh đầu tiên có đường kính phần không ren lớn hơn đường kính phần ren. Nhờ khe hở giữa thân và lỗ bulông nhỏ nên bu lông tinh có khả năng chịu lực cao, liên kết chặt và biến dạng ban đầu của liên kết tương đối nhỏ.

2.3. Bu lông cường độ cao

Bu lông cường độ cao là loại bu lông được chế tạo từ thép hợp kim, sau đó được gia nhiệt để đạt tới lực kéo và lực siết yêu cầu. Loại bu lông này được làm từ thép cường độ cao nên có thể vặn đai ốc rất chặt, vì thế sẽ khiến thân bu lông chịu kéo và gây ra lực ép mạnh lên tập bản thép liên kết.

Trong lúc chịu lực, lực ma sát lớn chống lại sự trượt tương đối giữa mặt tiếp xúc của các bản thép được sinh ra. Như vậy, lực truyền từ cấu kiện này sang cấu kiện khác chủ yếu là do lực ma sát.

Bu lông cường độ cao chịu lực tốt, mối ghép ít bị biến dạng nên được sử dụng một cách rộng rãi và thay thế cho liên kết đinh tán trong kết cấu phải chịu tải trọng nặng cũng như tải trọng động.

Sau khi được chế tạo, chúng còn được gia công nhiệt nên cường độ trở nên rất cao. Chúng có khả năng tạo lực kéo vô cùng lớn trong thân bu lông để ép chặt các bản thép lại với nhau và tạo lực ma sát, vì vậy khả năng chịu lực của chúng rất tốt.

Xem thêm: Kết Cấu Nhà Xưởng Tiền Chế

Các loại liên kết bu lông cường độ cao

- Liên kết chịu cắt

Khả năng chịu cắt/truyền lực cắt của liên kết bu lông được tạo ra qua lực ma sát giữa các bản thép liên kết do chịu sức ép của bu lông. Trong liên kết chịu cắt, lực vuông góc với thân bu lông, bản thép thành lỗ bị ép và thân bu lông bị cắt.

Liên kết chịu cắt có các ưu điểm là đơn giản, quá trình thi công dễ dàng nhưng vẫn chịu lực rất khỏe. Tuy nhiên, nó có nhược điểm là dễ bị trượt vì lỗ to hơn so với thân bu lông.

Với loại liên kết này, bu lông cường độ cao không cần phải được siết quá chặt hay quá mạnh. Vì vậy, sử dụng lực siết được tạo ra từ Cle chuẩn là đã đủ.

- Liên kết không trượt

Trong liên kết này cũng chịu lực vuông góc với bu lông như liên kết chịu cắt, tuy nhiên bu lông lại được siết chặt hết sức để tạo ra ma sát giữa các bản thép, không cho trượt. Liên kết này được ứng dụng trong những kết cấu như dầm cầu trục, cầu, kết cấu chịu lực động, … Bu lông cường độ cao trong liên kết không trượt cần được siết đến lực căng được yêu cầu theo quy định thiết kế.

- Liên kết bu lông chịu kéo

Là loại liên kết mà lực dọc theo chiều bu lông (ví dụ: liên kết nối dầm khung nhà, liên kết mặt bích). Tiêu chuẩn TCVN không có yêu cầu về việc siết bu lông chịu kéo như thế nào. Tuy vậy, theo tiêu chuẩn các quốc gia Mỹ, châu Âu, Úc, … bu lông phải được siết bằng một lực lớn hơn so với lực nó sẽ chịu khi làm việc dưới tải, nhằm không cho các mặt bích bị tách ra.

Xem thêm: 6 Loại Mái Tôn Nhà Xưởng Phổ Biến Nhất

3. Các cách bố trí bu lông trong kết cấu thép

Lúc bố trí liên kết bu lông trong kết cấu thép cần phải lưu ý về khoảng cách giữa các bu lông. Nếu bố trí các bu lông có khoảng cách quá gần nhau, bản thép liên kết có nguy cơ cao bị xé đứt. Trong khi đó, nếu bố trí các bu lông quá xa nhau sẽ dẫn đến tốn vật liệu, liên kết không được chặt chẽ, dễ bị gỉ, ngoài ra phần bản thép giữa 2 bu lông cũng không đảm bảo ổn định trong khi chịu nén. Vì vậy, nên bố trí các bu lông cách nhau một khoảng để liên kết gọn nhẹ nhưng vẫn đảm bảo khả năng chịu lực cần thiết cũng như tiết kiệm nguyên vật liệu.

Có 3 cách bố trí bu lông:

- Bố trí song song

- Bố trí so le

- Bố trí bu lông đối với thép hình: Dựa theo kích thước của mỗi loại thép hình mà vị trí của các dãy bu lông được quy định sẵn. Đối với thép góc sẽ có 2 trường hợp: Nếu bề rộng b < 100 mm thì bố trí 1 hàng bu lông, còn nếu bề rộng b > 100 mm sẽ bố trí 2 hàng bu lông.

4. Kết luận

Trên đây là các thông tin về liên kết bu lông trong kết cấu thép về cấu tạo, các loại bu lông trong kết cấu thép. Nếu khách hàng đang có nhu cầu tìm kiếm các giải pháp toàn diện cho Nhà thép tiền chế và Kết cấu thép, hãy liên hệ Pebsteel thông qua email Marketing@pebsteel.com.vn hoặc số điện thoại +84 908 883531 để được tư vấn ngay hôm nay.

*** Bài viết này chỉ nhằm mục đích cung cấp thông tin chung về ngành nhà thép tiền chế và kết cấu thép. Để biết thêm chi tiết hoặc cần làm rõ tùy vào nhu cầu, vui lòng liên hệ trực tiếp với Pebsteel.